Atomización de extractos de CO2

La atomización se produce cuando un chorro de líquido se descompone en gotitas más o menos finas. El aerosol ideal consiste en gotas del mismo diámetro. Existen diferentes tecnologías para obtener un polvo micronizado con CO2. Los más conocidos son: NEA (Atomización de expansión casi crítica), RESS (Expansión rápida de solución supercrítica), PGSS (Partículas de soluciones saturadas de gas), SAS (Antisolvente supercrítico) y SAA (Atomización asistida supercrítica).

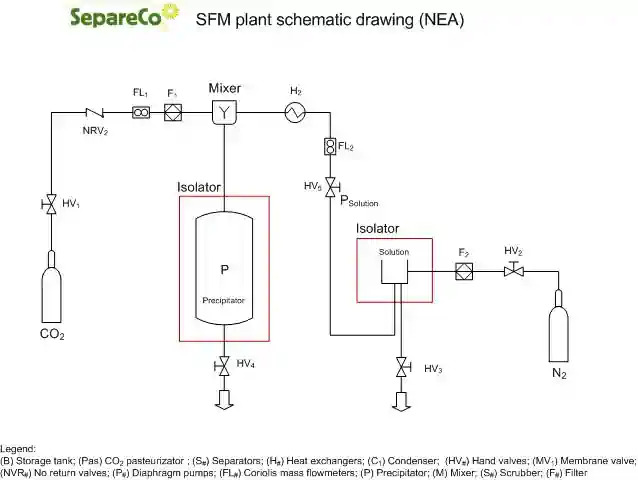

En el proceso NEA (Near-critical Expansion Atomization), el dióxido de carbono se utiliza en este proceso para la atomización y la cristalización del producto. El producto sometido al proceso se mantiene en fase líquida en un tanque de alimentación a temperatura controlada y posteriormente se transporta, a la presión deseada, a la “torre de atomización” donde entra en contacto con el dióxido de carbono liberado a presión atmosférica.

El producto obtenido puede ser inmediatamente insertado en las etapas de producción, mezclado o envasado en atmósfera modificada utilizando el dióxido de carbono derivado del proceso. Con el proceso NEA son posibles aplicaciones especiales, por ejemplo, en el campo farmacéutico, donde se requieren partículas finas (5 – 30 micras) para la inserción de ingredientes activos en una matriz.

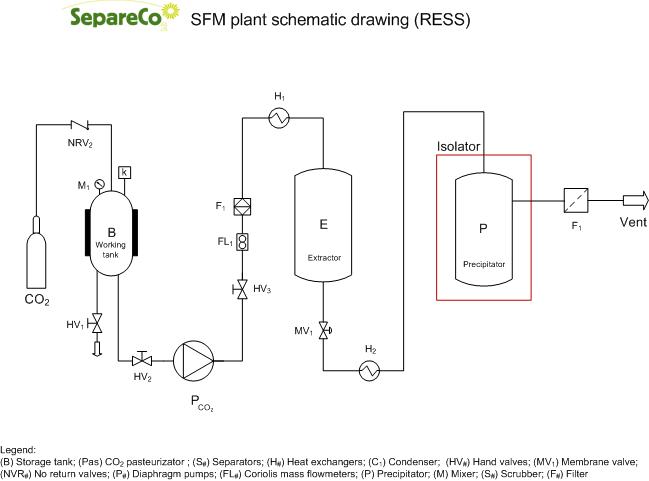

RESS (Expansión rápida de solución supercrítica) se utiliza generalmente para producir partículas finas para la industria alimentaria, cosmética y farmacéutica.

El material orgánico se disuelve en dióxido de carbono supercrítico y se usa para expandir rápidamente la solución supercrítica a través de una boquilla de expansión. Debido a una disminución abrupta de la presión a la atmosférica, se alcanzan valores de sobresaturación muy altos que conducen a tamaños de partículas pequeños. Además, a medida que el cambio de presión viaja a la velocidad del sonido, se obtiene una perturbación mecánica que se propaga rápidamente y conduce a una condición uniforme dentro del medio de nucleación y, por lo tanto, en principio, a distribuciones de tamaño de partícula estrechas. Informes anteriores de RESS indican que el proceso RESS es una tecnología extremadamente atractiva para formar partículas pequeñas con una distribución de tamaño de partícula estrecha.

El proceso RESS consta de dos pasos:

- Disolviendo la sustancia sólida en un SCF,

- Formación de partículas por sobresaturación.

En el proceso RESS, primero se bombea SCF-CO2 a la presión y temperatura deseadas a la cámara de extracción que contiene sustancia(s) sólida(s) a través del intercambiador de calor. La solución supercrítica se expande rápidamente en el precipitador provocando un colapso de presión y temperatura, lo que favorece la formación de gotas y partículas.

El SCF filtra y disuelve las sustancias sólidas en el extractor y luego la solución resultante se despresuriza a través de una boquilla calentada o capilar a velocidad supersónica en una cámara de baja presión. La solución supercrítica se expande adiabáticamente en la cámara, lo que provoca una caída rápida de la temperatura y la presión y la formación espontánea de gotitas/partículas. Durante la rápida expansión de la solución supercrítica, la densidad y el poder solvente disminuyen significativamente, lo que da como resultado la sobresaturación de la solución y, en consecuencia, la precipitación de partículas deseadas libres de solvente residual. Las ventajas del proceso RESS son su sencillez, eficacia y ausencia de disolventes orgánicos.

También existe una variación del RESS tradicional que utiliza un codisolvente sólido (RESS-SC). Este concepto es muy utilizado en el campo de la extracción con SCF y se denomina coextracción. Generalmente, el proceso RESS es de tipo discontinuo, pero también existe un proceso RESS continuo, que permite obtener micropartículas de forma constante y continua.

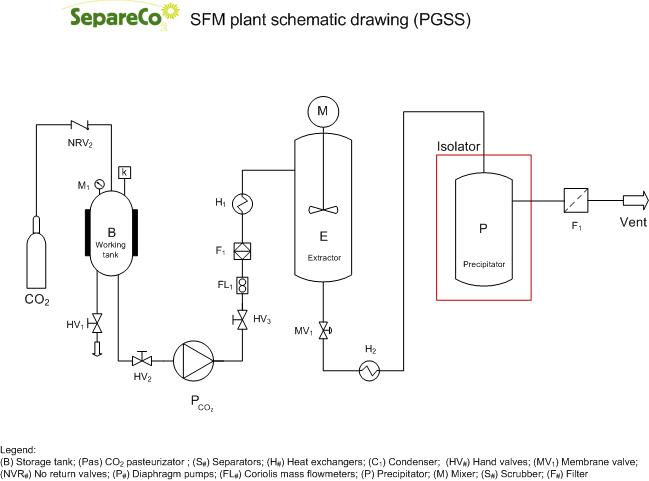

PGSS (Partículas de soluciones saturadas de gas) es una técnica para la producción de micropartículas de diferentes materiales de temperaturas de fusión relativamente bajas, como polímeros, ceras o grasas. El proceso se basa en la capacidad de estos materiales para disolver grandes cantidades de CO2 a presiones moderadas. Tras la despresurización a las condiciones ambientales, el CO2 disuelto se libera y expande rápidamente, produciendo un efecto de enfriamiento intenso que promueve la formación de micropartículas.

El proceso PGSS es bastante similar al proceso RESS con una diferencia importante: en el proceso PGSS, los polímeros primero se derriten o suspenden en un solvente a una temperatura dada en una autoclave y luego se solubilizan SCF-CO2 en el líquido o fundido anterior. sustancia(s), lo que lleva a una solución o suspensión saturada de gas que se despresuriza aún más a través de una boquilla con la formación de gotas o partículas sólidas.

A diferencia de la técnica RESS, el principio que rige el proceso PGSS implica tanto la presión como la temperatura y la separación de fases inducida por el disolvente. Esta técnica evita la baja solubilidad en SC-CO2 de muchas moléculas de interés farmacéutico como proteínas y péptidos que serían demasiado difíciles de tratar con RESS.

Las ventajas del proceso PGSS son:

- la sustancia no necesita ser soluble en SCF-CO2,

- la simplicidad de este proceso, lo que lleva a un bajo costo de procesamiento y una amplia gama de aplicaciones,

- se puede utilizar con suspensiones de ingrediente(s) activo(s) en polímero(s) u otra sustancia portadora que dé lugar a partículas compuestas,

- se puede aplicar para procesar polvos inorgánicos a compuestos farmacéuticos,

- Bajo uso de gas solvente y presión que el proceso RESS como condición operativa.

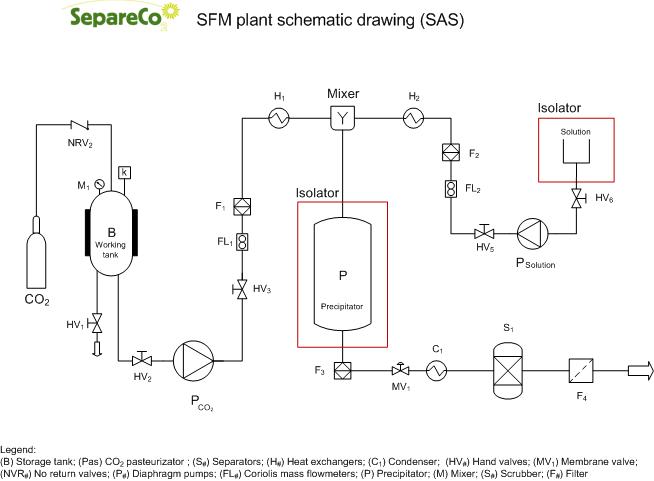

Como se mencionó anteriormente, la baja solubilidad de una parte de los productos farmacéuticos de interés limita el uso de SC-CO2 como solvente en la mico o nano producción de partículas. Para solucionar este problema se decidió utilizar el SC-CO2 como antidisolvente y no como disolvente. En este caso el soluto es insoluble en el antidisolvente, mientras que el antidisolvente debe ser miscible con el disolvente líquido. El proceso se basa en un concepto bastante simple: cuando una solución líquida es suficientemente expandida por un gas, la fase líquida ya no es un buen solvente para el soluto provocando la precipitación con formación de partículas.

SAS (Antisolvente supercrítico), según su nombre, aplica el fluido supercrítico como antisolvente. Por tanto, el soluto a micronizar tiene que ser casi no soluble en el fluido supercrítico. Este proceso está estructurado de manera diferente a los anteriores RESS y PGSS. El SCF primero se bombea a la parte superior del recipiente de alta presión hasta que el sistema alcanza una temperatura y presión constantes. Posteriormente, la solución de sustancia activa se rocía como gotas finas en la fase a granel por encima de SCF a través de una boquilla de atomización. La expansión de gran volumen de la solución de fármaco en el recipiente, lo que resulta en la disolución de SCF en gotitas líquidas y, posteriormente, en la sobresaturación debido a la reducción del poder solvente que conduce a la nucleación y formación de partículas pequeñas y monodispersas.

Las partículas se recogen en un filtro en el fondo del recipiente. La mezcla de solvente orgánico y SCF fluye hacia un tanque despresurizado donde las condiciones adecuadas de temperatura y presión permiten la separación gas-líquido. Después de la recolección de una cantidad suficiente de partículas, debe detenerse el rociado de solución líquida. Además, para eliminar el solvente residual, SCF puro continúa fluyendo a través del recipiente.

Hay muchas variaciones de este proceso:

- ASAIS (Atomización de Suspensión Inducida por Antisolvente Supercrítico). En el proceso ASAIS, la precipitación inducida por antisolvente ocurre en un tubo pequeño, donde el antisolvente se mezcla con la solución para generar una suspensión. Esta suspensión de partículas luego se rocía en un precipitador en condiciones atmosféricas para la separación del solvente, lo que elimina el precipitador de alto volumen y alta presión. Además, se requiere una concentración de antidisolvente de muy pequeña a moderada. A diferencia del proceso SAS, la recuperación de partículas se realiza mediante un separador ciclónico en lugar de utilizar un filtro.

- SEDS (Solución de Dispersión Mejorada por Fluidos Supercríticos). Esta es una modificación del proceso SAS en el que el SCF y la solución de fármaco se introducen simultáneamente en el recipiente de precipitación a una temperatura y presión determinadas a través de la boquilla coaxial. El diseño de la boquilla coaxial es tal que facilita la dispersión de la solución del fármaco por SCF, mejorando así la transferencia de masa y la formación de partículas finas. Además, la alta velocidad de SCF permite una mezcla intensa con la solución del fármaco. Aquí, el SCF sirve como antidisolvente y como medio de dispersión.

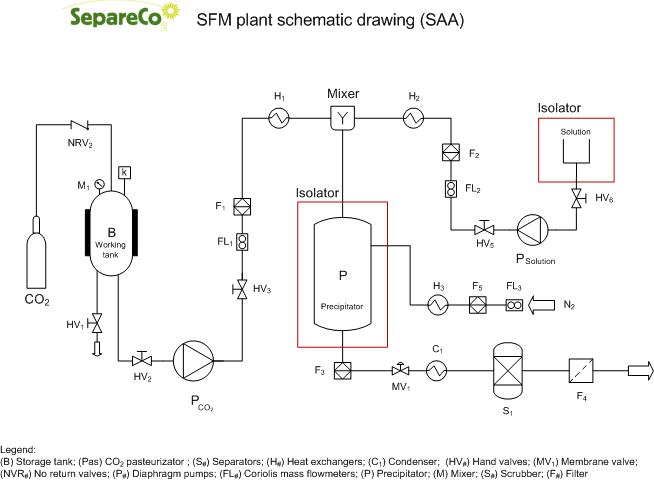

El proceso SAA (atomización asistida supercrítica) se centra en la nebulización de la solución líquida en lugar de usar gas denso (SCF) para lograr la precipitación mediante la reducción de la solubilidad para que el soluto sea de tamaño micro o nano. Al principio, el soluto se disuelve o suspende en un solvente acuoso u orgánico o su mezcla y luego se mezcla íntimamente con SC o casi crítico bombeando ambos fluidos a través de una T de volumen casi cero para generar una emulsión. La emulsión resultante se expande rápidamente a través de un limitador de flujo a una presión cercana a la atmosférica para formar un aerosol que consta de microgotas y microburbujas. El aerosol se forma debido a la dispersión repentina de la solución líquida provocada por la rápida expansión del gas comprimido. La cámara de secado se llena con aire caliente o gas nitrógeno para mantener la temperatura deseada para el secado rápido de gotas de aerosol o microburbujas. Las partículas secas se recogen en un filtro colocado a la salida de la cámara de secado.

Los parámetros que influyen en la formación de partículas son la tasa de flujo de la solución, el porcentaje de sustancia disuelta o suspendida, el diámetro interno del restrictor de flujo (50-175 μm), la temperatura de la cámara de secado, el tiempo de residencia de las gotas o microburbujas (ya que las microburbujas se secan más rápido que las gotas). ). Este proceso también se conoce como CAN-DB (Nebulización asistida por dióxido de carbono con secador de burbujas). El proceso SAA se diferencia por el uso de un saturador para permitir una mejor mezcla del fluido supercrítico con el soluto que contiene el producto antes de inyectarlo en el precipitador. Generalmente el saturador se fabrica con rellenos para generar una gran superficie de intercambio. Otros utilizan el principio de cavitación para lograr el mismo resultado.